vendredi 3 mars 2023 - Publications

Il existe à l’heure actuelle, quatre procédés permettant de stocker l’hydrogène dans des cavités souterraines ou des structures géologiques.

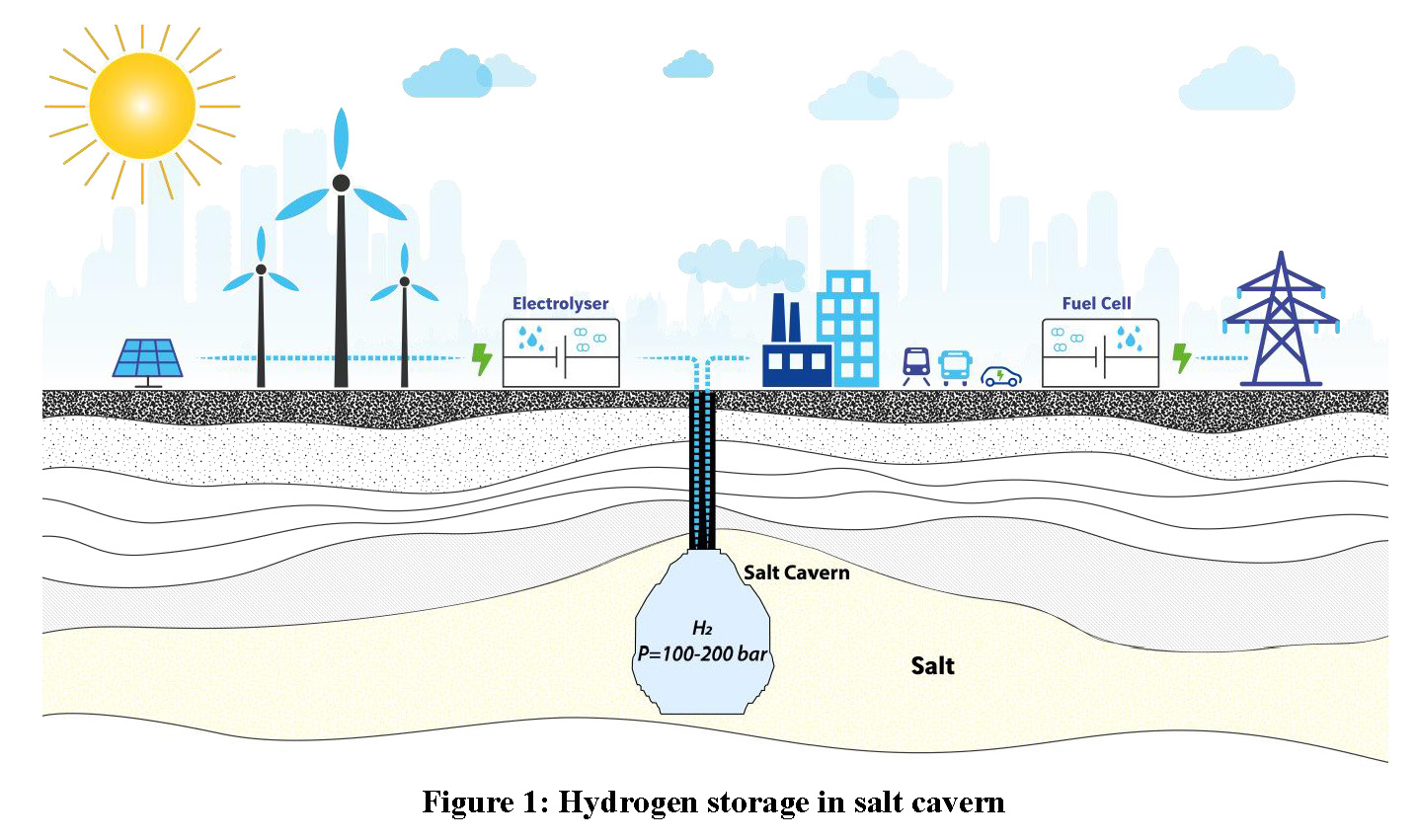

La façon la plus simple de stocker de l’hydrogène est de le faire dans des cavités salines. Ces cavités sont créées par l’injection d’eau douce ou d’eau à faible teneur en sel dans un puits jusqu’à une couche géologique saline, accompagnée de l’extraction d’une saumure saturée en sel. Les cavités mesurent entre 50 et 100 mètres de diamètre et jusqu’à plusieurs centaines de mètres de hauteur lorsque la formation saline est suffisamment épaisse. Les cavités salines ne sont pas revêtues, car le sel lui-même assure l’étanchéité. Ce type de stockage convient pour stocker l’hydrogène à des pressions extrêmement élevées lorsque la couche de sel est suffisamment profonde.

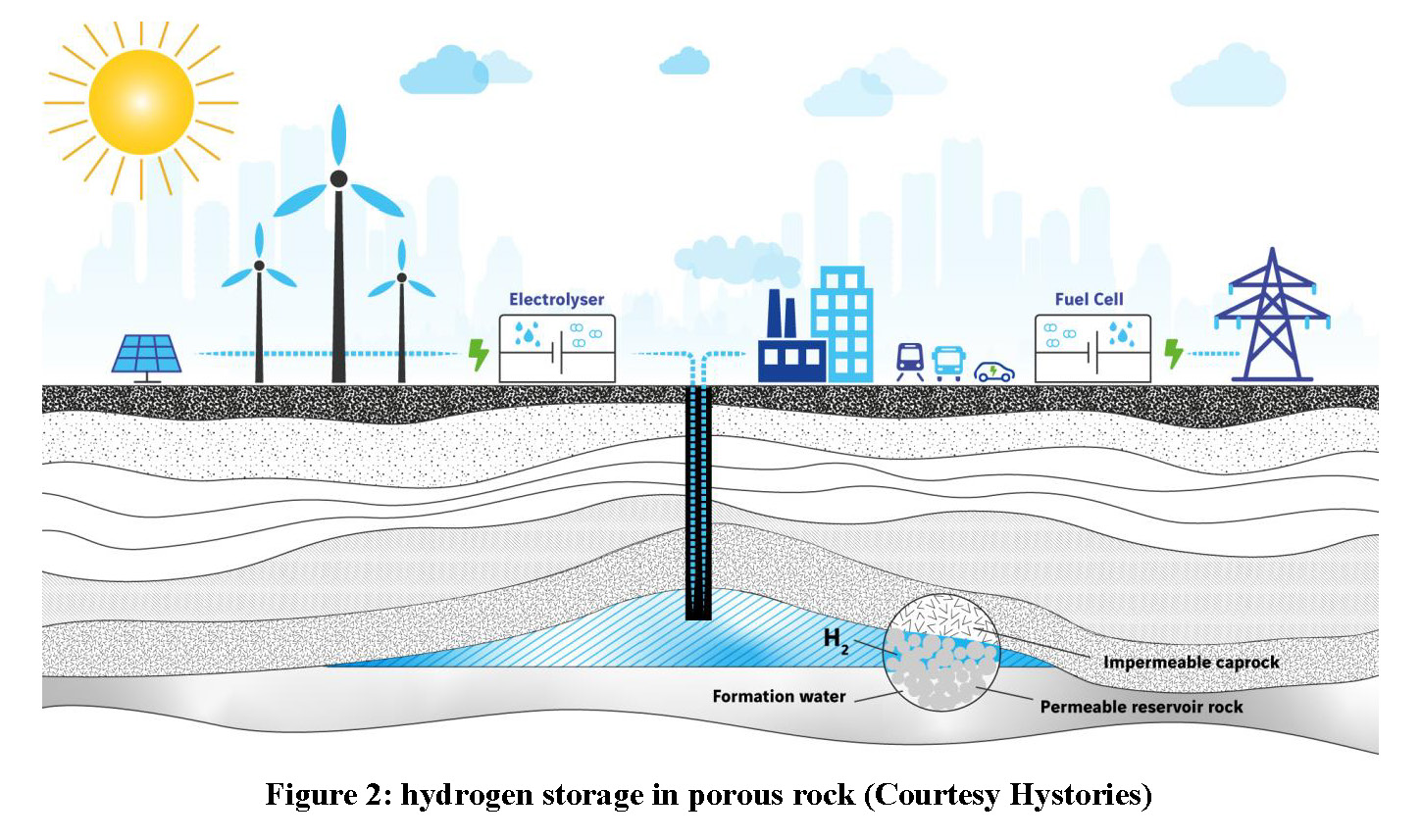

Le deuxième procédé pour stocker de grandes quantités d’hydrogène consiste à l’injecter pur, ou sous forme de mélange hydrogène-méthane, à l’intérieur d’une roche poreuse, dans un gisement de pétrole ou de gaz épuisé, ou dans un aquifère. La teneur en hydrogène peut varier de quelques pourcents à 100 %. Des tests ou modélisations de réservoir et biochimiques doivent être réalisés en conséquence. Le mélange hydrogène-méthane peut être prélevé et injecté dans le réseau. Il est également possible de séparer l’hydrogène du méthane au niveau de la tête de puits, avec la technologie d’adsorption par inversion de pression par exemple.

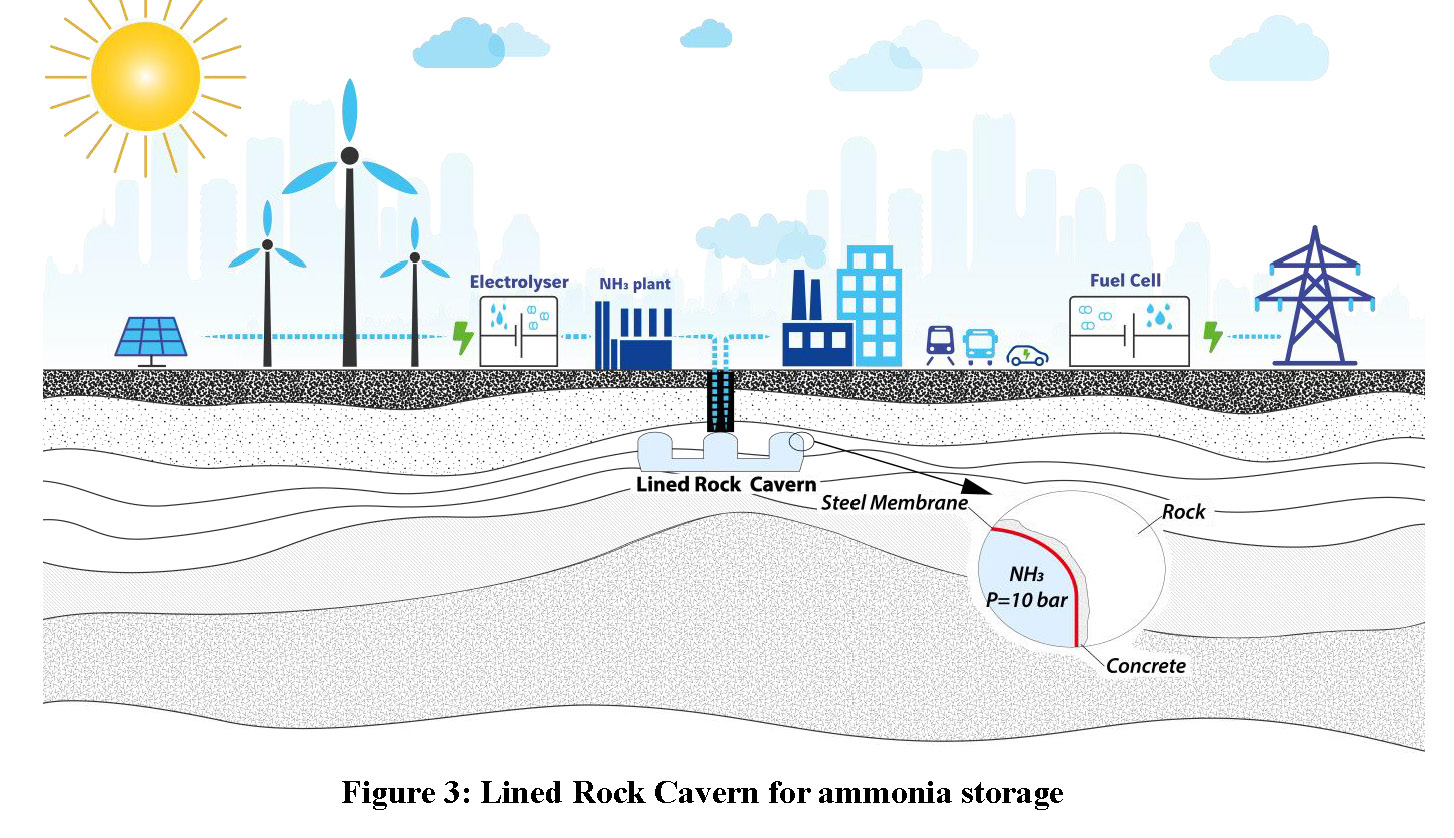

L’hydrogène peut également être stocké sous terre en le convertissant en un vecteur liquide, tel que l’ammoniac, qui peut ensuite être stocké dans une cavité rocheuse avec revêtement. Un revêtement est nécessaire pour éviter le contact entre l’ammoniac et l’eau. La pression et la température sont adaptées pour optimiser l’ensemble de la chaîne d’approvisionnement. L’avantage de l’utilisation de l’ammoniac est que les conditions de stockage appropriées peuvent être remplies sans qu’il soit nécessaire de recourir à une pression ou une température excessives.

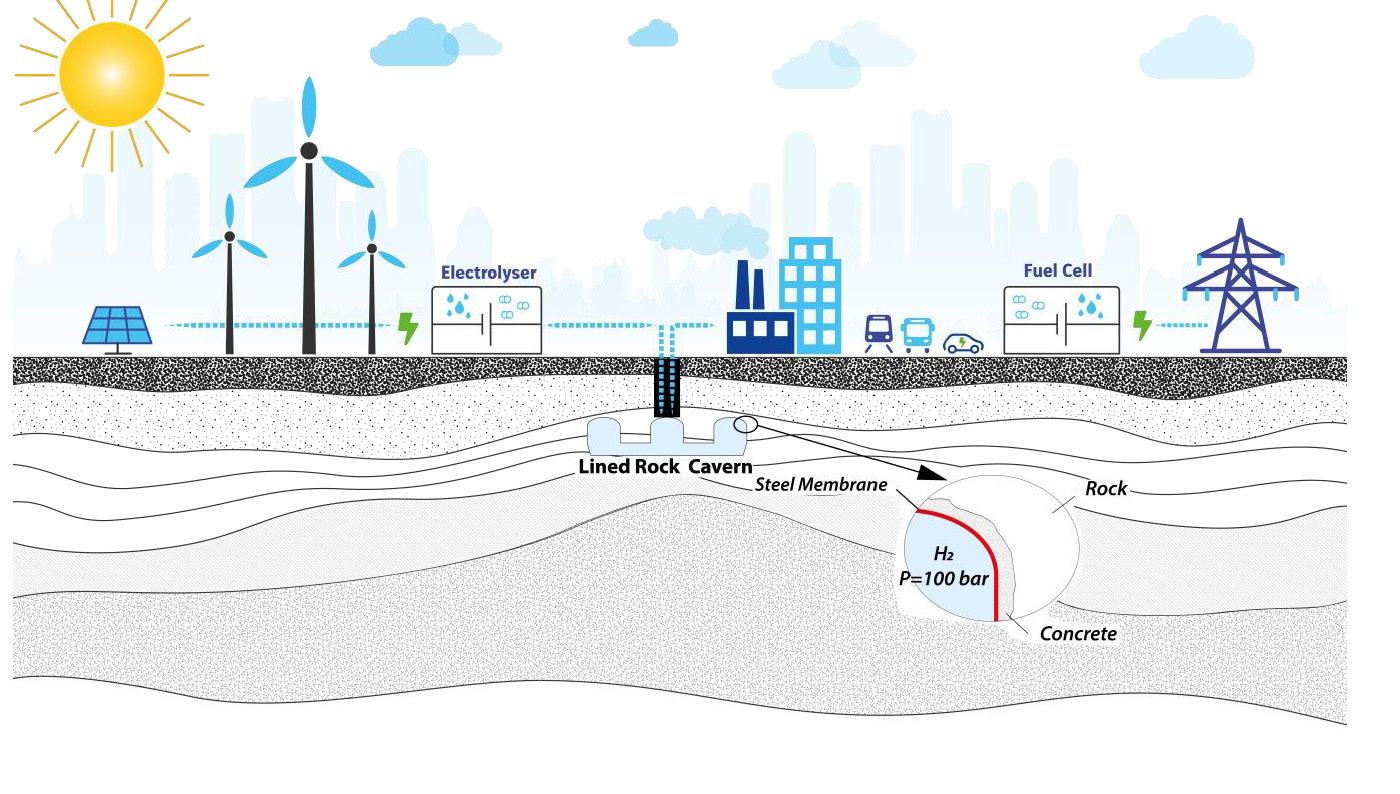

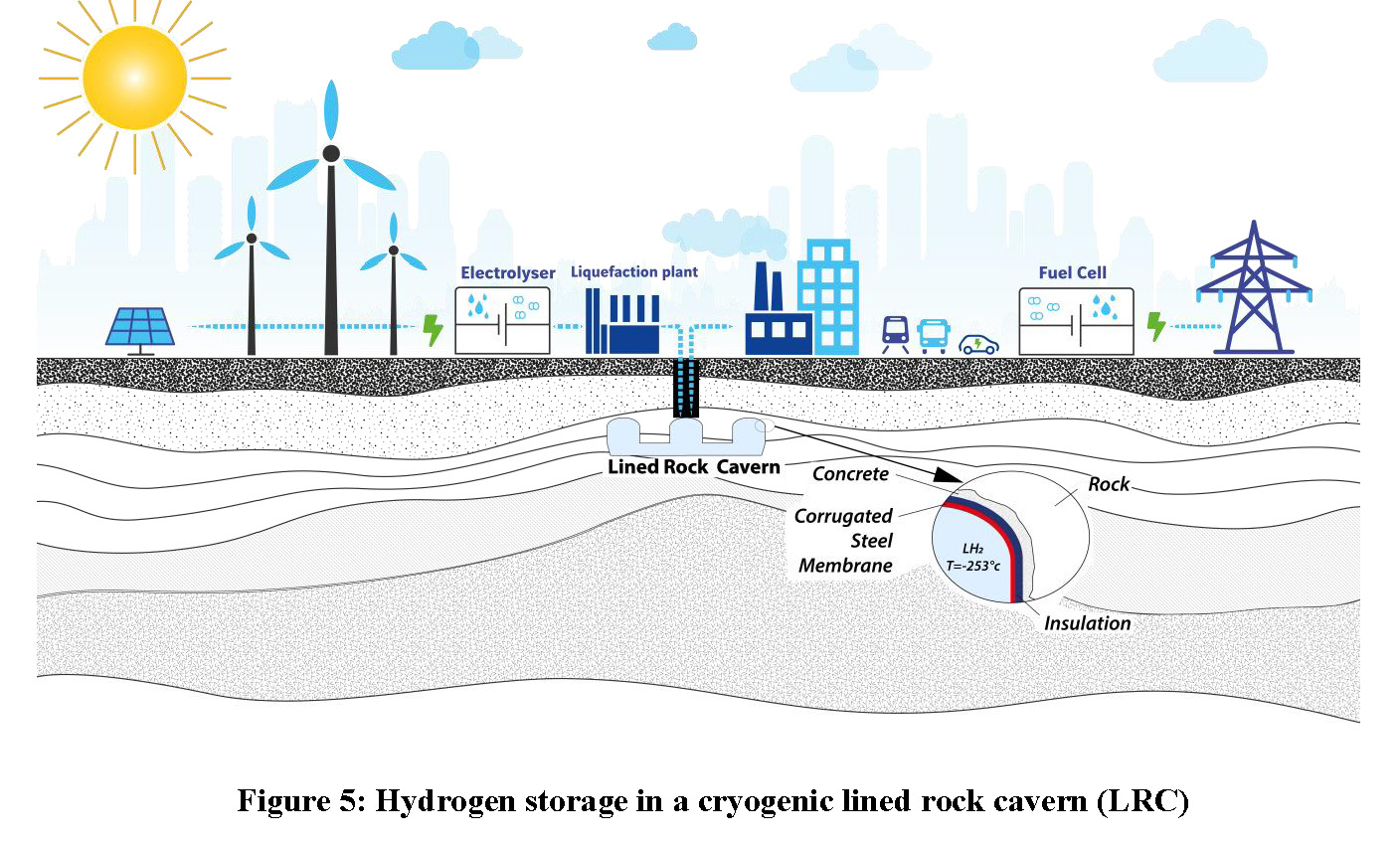

Enfin, l’hydrogène peut être stocké sous terre en l’injectant directement dans une cavité rocheuse avec revêtement. Cela peut prendre la forme d’un stockage comprimé (hydrogène gazeux) ou d’un stockage cryogénique (hydrogène liquide), le choix dépendant une fois encore de la chaîne d’approvisionnement dans son ensemble. Un revêtement est nécessaire en raison des pressions extrêmement élevées et des basses températures. Il convient de noter que le stockage de l’hydrogène dans une cavité rocheuse avec revêtement comporte quelques difficultés techniques qui n’ont pas encore été résolues.

Ces quatre techniques de stockage souterrain de l’hydrogène diffèrent en termes de niveau de maturité technologique (TRL – Technology readiness level) et de coût. Les quatre seront probablement nécessaires dans les années à venir pour répondre aux besoins d’un marché en plein essor.

Auteur

Louis Londe

Directeur technique, Projets et Innovation, Geostock

L’hydrogène a été identifié comme un vecteur énergétique qui pourrait jouer un rôle majeur dans la décarbonation, et l’hydrogène vert est considéré comme un substitut possible aux combustibles fossiles. Un certain nombre de gouvernements et d’institutions ont annoncé des plans ambitieux pour le développement d’une économie de l’hydrogène, la Communauté européenne ayant fixé un objectif pour 2030 de 40 GW d’électrolyseurs produisant 10 millions de tonnes d’hydrogène renouvelable (Commission européenne, 2020). Des plans similaires existent dans d’autres régions du monde.

Ces quantités importantes d’hydrogène nécessiteront des capacités de stockage. La question de savoir si ces capacités de stockage seront dispersées ou centralisées reste ouverte, mais de nombreux analystes estiment que des unités de stockage importantes et centralisées seront nécessaires.

Le stockage souterrain est probablement la meilleure solution pour répondre aux considérables besoins de stockage (Jens, 2021), car il présente de nombreux avantages en termes de protection de l’environnement, de sécurité et, surtout, de CAPEX (pour une capacité de stockage élevée) et d’OPEX.

Les différentes méthodes de stockage souterrain de l’hydrogène sont décrites ci-dessous, de la plus simple à la plus complexe.

Les cavités salines constituent une technologie de stockage éprouvée pour les hydrocarbures (Londe, 2017), notamment le gaz naturel, les hydrocarbures liquides comme le pétrole brut ou les produits raffinés, et les hydrocarbures liquéfiés comme le GPL. Il existe plus de 1 900 cavités salines dans le monde.

Les cavités salines sont créées par extraction par dissolution, c’est-à-dire par injection d’eau douce ou d’eau de mer dans un puits profond. La création d’une cavité d’un volume donné nécessite l’injection de huit à dix fois ce volume d’eau. L’extraction par dissolution est également appelée processus de « lixiviation ». En lixiviation directe, l’eau douce est injectée par un tube central et la saumure saturée est évacuée via l’espace annulaire. La lixiviation inverse consiste à injecter l’eau douce dans l’espace annulaire et à évacuer la saumure saturée par le tube central. La forme de la cavité est contrôlée en positionnant le tube, en adaptant le débit d’eau et en choisissant une lixiviation directe ou une lixiviation inverse. Les dimensions de la cavité doivent être adaptées aux exigences du propriétaire et aux caractéristiques de la couche saline. Les cavités de hauteur supérieure à 300 mètres sont courantes, les diamètres étant généralement compris entre 50 et 100 m. Les volumes sont très variables, de 50 000 m3 à plus de 1 000 000 m3. La création d’une cavité saline de 500 000 m3 prend entre six mois et deux ans.

La pression d’exploitation dépend de la profondeur de la cavité. Si la cavité est suffisamment profonde, plus de 1 000 m par exemple, la pression d’exploitation peut dépasser 200 bar. Une pression minimale est nécessaire pour éviter les dommages causés par le sel et la fermeture des cavités due à un comportement viscoplastique excessif (ou « fluage » du sel). Le stock de gaz à la pression minimale correspond au « gaz coussin », qui représente environ un tiers du gaz total.

Les cavités salines ont été utilisées pour la première fois pour le stockage de l’hydrogène il y a une cinquantaine d’années au Royaume-Uni, la première cavité de ce type ayant été mise en service près de Teesside en 1972. Trois cavités ont été créées sur ce site pour un volume total d’environ 2 Mm3, à une profondeur de 400 mètres, avec une pression d’exploitation d’environ 50 bar (Lindblom, 1985).

Depuis lors, seulement six cavités salines ont été créées pour le stockage de l’hydrogène, toutes aux États-Unis (Moss Bluff, Clemens Dome, Spindletop) et au Royaume-Uni (Teesside). Ces installations de stockage d’hydrogène sont toutes destinées à l’industrie chimique ou pétrochimique, la molécule d’hydrogène étant utilisée pour ses propriétés chimiques. La tendance actuelle est d’utiliser l’hydrogène pour sa densité énergétique élevée. Plusieurs projets de cavités salines ont été lancés récemment pour stocker l’hydrogène en tant que vecteur énergétique. Il n’y a évidemment aucun obstacle technique à la création de cavités salines pour l’hydrogène. En effet, les cavités à hydrogène existantes démontrent :

L’étanchéité du sel, même pour l’hydrogène. Outre les preuves in situ, des tests en laboratoire ont montré que le sel est imperméable à l’hydrogène. « On peut s’attendre à ce que le sel gemme soit adapté en tant que barrière géologique pour l’hydrogène et l’air comprimé, comme cela se vérifie pour le gaz naturel depuis plusieurs décennies » (Schlichtenmayer et al., 2015).

La capacité des équipements de surface et des équipements de puits (tubage et complétion) à transporter et à contenir l’hydrogène.

Néanmoins, quelques points spécifiques méritent l’attention et expliquent pourquoi certains des nouveaux projets sont présentés comme des démonstrateurs. Il s’agit notamment des points suivants :

Les roches poreuses situées dans des gisements épuisés ou dans des aquifères sont utilisées pour le stockage du gaz naturel depuis plus d’un siècle. Le premier stockage souterrain de gaz naturel a été mis en place aux États-Unis en 1915 (Londe, 2017).

Contrairement aux cavités salines, les stockages en roche poreuse utilisent les vides naturels. La porosité se rencontre souvent dans les roches sédimentaires telles que les grès ou les calcaires fracturés. En raison de sa faible densité, le gaz est piégé dans une structure géologique. Cette structure est généralement un anticlinal recouvert d’une roche couverture imperméable (argile, roche argileuse, etc.). Le volume de gaz stocké est tel qu’il n’atteint jamais le « point de débordement » de la structure.

Des puits sont forés pour injecter et extraire le gaz. D’autres puits sont répartis au-dessus et autour de la structure pour vérifier l’étanchéité du système. La pression d’exploitation est fixée sur la base de considérations théoriques et d’expériences antérieures, lorsqu’elles sont disponibles. Des pressions allant jusqu’à 200 bar sont monnaie courante. Comme dans les cavités salines, mais pour d’autres raisons, une partie du gaz injecté reste piégée dans le stockage sous forme de « gaz coussin ».

Le stockage de l’hydrogène dans la roche poreuse s’effectue en premier lieu sous la forme d’un mélange de gaz naturel (principalement du méthane) et d’hydrogène. Il est important de souligner que cela a été fait sur de nombreux sites par le passé. Le gaz de ville, également appelé gaz à l’eau ou gaz manufacturé, qui contenait souvent jusqu’à 50 % d’hydrogène, a été stocké dans diverses installations souterraines de stockage, dans des gisements épuisés ou des aquifères (Marcogaz, 2017). Ces unités de stockage souterrain de gaz de ville ont été mises hors service ou converties en stockage de gaz naturel dans les années 1950.

NOM

|

TYPE DE STOCKAGE

|

PROPRIÉTAIRE

|

ÉTAT

|

|

Engelbostel (Allemagne) |

Aquifère |

Anciennement Ruhrgas |

Hors service |

|

Bad Lauchstadt (Allemagne) |

Roche poreuse |

VNG |

Utilisé actuellement pour le gaz naturel |

|

Hähnlein (Allemagne) |

Aquifère |

MND Storage |

Utilisé actuellement pour le gaz naturel |

|

Eschenfelden (Allemagne) |

Aquifère |

Uniper |

Utilisé actuellement pour le gaz naturel |

|

Kirchheiligen (Allemagne) |

Gisement épuisé |

VNG |

Utilisé actuellement pour le gaz naturel |

|

Ketzin (Allemagne) |

Aquifère |

Anciennement VNG |

Hors service |

|

Lobodice (République tchèque) |

Aquifère |

RWE |

Utilisé actuellement pour le gaz naturel |

|

Beynes (France) |

Aquifère |

Anciennement Gaz de France |

Utilisé actuellement pour le gaz naturel |

L’industrie du gaz lance actuellement des programmes de recherche et des usines pilotes pour apporter la preuve scientifique que l’expérience du gaz de ville peut être répétée dans le cadre d’une approche contrôlée et documentée.

Les éléments à étudier sont notamment (Heinemann, 2021) :

La plupart de ces points sont actuellement traités par divers programmes de R&D, tels que le projet Sun géré par RAG en Autriche (Bauer, 2017). Hystories, financé par le FCH-JU, est un autre programme de R&D regroupant la plupart des acteurs de l’industrie gazière européenne, y compris des instituts de recherche et des opérateurs d’infrastructures gazières.

Les résultats de la recherche sont encourageants :

L’hydrogène peut être transporté à l’état gazeux dans des pipelines. Ce sera probablement le moyen de transport privilégié sur de longues distances dans les régions intégrées et continentales comme l’Europe ou l’Amérique du Nord. Les cavités salines et les roches poreuses trouveront naturellement leur place au sein des infrastructures de pipelines pour le transport de l’hydrogène gazeux.

Il est également très probable que des navires seront utilisés pour le transport intercontinental de l’hydrogène. Des navires-citernes pourraient transporter de l’hydrogène liquide (LH2) à très basse température (-253 °C). L’hydrogène a une densité beaucoup plus élevée à l’état liquide qu’à l’état gazeux, ce qui permet de réaliser des économies substantielles pour le transport maritime sur de longues distances. Cependant, des efforts de R&D sont encore nécessaires pour concevoir un système de confinement (isolation et membrane) pour des températures aussi basses, et les coûts de liquéfaction sont considérables.

Une alternative prometteuse consiste à utiliser des molécules contenant de l’hydrogène, à condition que ces molécules soient faciles à liquéfier. L’une de ces molécules est le méthylcyclohexane, un hydrure chimique organique qui libère du H2 lorsqu’il est transformé en toluène. Le méthylcyclohexane est un liquide stable à pression et température ambiantes.

L’ammoniac (NH3) est un vecteur liquide d’hydrogène très répandu. L’ammoniac est liquide à environ 30 °C sous une pression de 10 bar, et à environ -40 °C à la pression atmosphérique. Cela permet de le liquéfier facilement à des fins de transport. Aujourd’hui, l’ammoniac est stocké dans des réservoirs sphériques sous pression (20 °C, 10 bar) ou semi-cryogéniques (0 °C, 4 bar), jusqu’à une capacité de 5 000 m3. Pour les capacités plus importantes, l’ammoniac est également stocké dans des réservoirs cryogéniques (-33 °C). Un stockage souterrain est également possible : tous les avantages d’un tel stockage peuvent ainsi être mis à profit en l’absence de structures salines.

L’ammoniac peut être stocké dans des cavités de roche dure, dans presque tous les types de roche, à condition qu’elle soit suffisamment solide pour être creusée sans appui lourd. La plupart des roches raisonnablement altérées ou fracturées pourraient convenir, qu’elles soient sédimentaires (calcaire, grès, etc.), magmatiques (granite, basalte, etc.) ou métamorphiques (gneiss, micaschiste, etc.). Cela élargit considérablement l’éventail des emplacements potentiels par rapport aux cavités salines.

Cependant, le stockage souterrain de l’ammoniac n’est pas simple, car l’ammoniac présente une grande affinité avec l’eau, et la dissolution de l’ammoniac dans l’eau est fortement exothermique (2 000 kJ/kg d’ammoniac). Par conséquent, l’ammoniac doit être isolé de l’eau. Dans les cavités de roche dure, cela nécessite l’utilisation d’un revêtement en acier.

Ces « cavités rocheuses avec revêtement » (lined rock caverns – LRC) sont réalisables avec un effort de R&D limité. Le concept de LRC a fait l’objet d’une démonstration en 2004 en Suède pour le gaz naturel avec une pression supérieure à 200 bar et des conditions de cycle rapide (Sydkraft AB, 2004). Il ne devrait pas y avoir de difficulté significative pour l’ammoniac autour de quelques dizaines de bars. Nous considérons ici une LRC sous pression à température ambiante. Des alternatives à pression moins élevée et température moins élevée, par exemple entre 0 °C et -40 °C, sont également envisageables.

La quatrième technologie de stockage de l’hydrogène est la cavité minée revêtue, avec un stockage directement sous forme d’hydrogène plutôt que sous forme de molécule transformée comme l’ammoniac. Deux options différentes sont à envisager :

Les options 1 et 2 posent des difficultés différentes. Dans les deux cas, ces difficultés sont plus importantes que pour les LRC d’ammoniac, en raison de la haute pression (option 1) ou de la très basse température (option 2). Mais les deux options sont avantageuses en termes de protection de l’environnement et de sécurité, et peuvent s’avérer économiquement intéressantes pour les grandes capacités.

Considérons d’abord une LRC sous pression (option 1). En raison de sa faible densité, l’hydrogène ne peut être raisonnablement stocké à basse pression. Une cavité de 100 000 m3 exploitée à 10 bar aurait une capacité de moins de 90 tonnes d’hydrogène, ce qui diminue considérablement l’intérêt du stockage souterrain. L’objectif sera donc d’avoir des pressions d’environ 100 ou 200 bars. Mais la question ici est de savoir si une cavité creusée est adaptée à une pression d’exploitation de 100 ou 200 bar. La réponse est oui, sous certaines conditions.

Le GPL et les hydrocarbures liquides sont stockés dans le monde entier dans des cavités creusées sans revêtement. Cependant, une pression de 100 ou 200 bar nécessiterait la création d’une cavité rocheuse sans revêtement à une profondeur de 1 000 à 2 000 m. Les cavités rocheuses sans revêtement doivent respecter le principe de confinement hydrodynamique qui exige une hauteur d’eau supérieure à la pression d’exploitation (Aberg, 1975 ; Van Hasselt, 2003). Il n’est pas réaliste d’envisager le fonçage d’un puits ou le creusement d’un tunnel d’accès pour atteindre 1 000 ou 2 000 m. Une autre solution consiste à utiliser un rideau d’eau surpressé de type boîte pour réguler les pressions hydrauliques autour de la cavité, ce qui rend possible une profondeur moindre (Lindblom, 1985). Bien que théoriquement réalisable, cette option est plutôt risquée pour diverses raisons, notamment le colmatage dû au débit d’eau élevé, ainsi que la consommation d’eau élevée et les difficultés pour régler la pression dynamique du rideau d’eau.

Un revêtement est donc fortement recommandé. La profondeur de la LRC dépendra de la qualité de la roche. Même avec la présence d’un revêtement pour assurer l’étanchéité à l’hydrogène, la pression d’exploitation devra être contrôlée pour éviter une forte déformation de la masse rocheuse et du revêtement lui-même. De plus, la pression d’exploitation reste liée à la profondeur de la cavité en raison de la notion de soulèvement. Un soulèvement se produit lorsque la pression est si élevée qu’elle soulève le mort terrain, entraînant une destruction du revêtement. Une roche rigide à une profondeur relativement importante, par exemple 100 ou 200 m, permettra d’atteindre des pressions de 100 ou 200 bar.

La faisabilité d’une telle LRC pour l’hydrogène sous pression a été confirmée par le projet Skallen, dans lequel des pressions supérieures à 200 bar ont été atteintes avec succès (Sydkraft AB, 2004). Les cycles rapides ont également fait l’objet de tests à Skallen, de 30 bar à 200 bar, aller-retour, pendant 12 heures sur une période de quelques semaines. Cependant, Skallen était un démonstrateur pour le gaz naturel. Une démonstration spécifique pourrait être proposée pour l’hydrogène afin d’aborder les questions ci-dessous, aucune d’entre elles ne constituant un obstacle potentiel :

Considérons maintenant une cavité cryogénique pour le LH2. Un concept similaire a été développé pour le gaz naturel liquéfié (GNL) par Geostock, SN Technigaz (alors SAIPEM) et SKEC (Londe, 1993). Un pilote a été construit et exploité avec succès à Taejon, en Corée du Sud, en 2004 (Amantini, 2005).

Le principe de la cavité cryogénique est assez simple. Il combine deux technologies éprouvées : la cavité rocheuse couramment utilisée pour le stockage du GPL et des hydrocarbures liquides, et le système de confinement utilisé dans les méthaniers et les réservoirs de GNL. Le système de confinement est basé sur le système breveté Mark III actuellement détenu par GTT. L’étanchéité est assurée par une membrane en acier, qui est ondulée pour supporter la déformation thermique. Des couches d’isolation sont installées derrière la membrane en acier, afin de protéger la masse rocheuse contre les chocs thermiques. Cette isolation réduit également le taux d’évaporation initial. Les couches d’isolation comprennent également une deuxième barrière d’étanchéité. Le revêtement complet, composé de la membrane en acier et des couches d’isolation, est ancré sur un mur en béton.

L’adaptation de cette cavité cryogénique pour le GNL au stockage de l’hydrogène nécessitera des études de R&D, car la température du LH2 (-253 °C) est inférieure à celle du GNL (-162 °C). L’isolation devra donc être optimisée, et le soudage des plaques d’acier devra être adapté aux très basses températures impliquées. Enfin, la qualité de l’acier sera régie par les contraintes de soudage, de température et de fragilisation par l’hydrogène.

La demande d’hydrogène est aujourd’hui axée sur trois utilisations principales : la décarbonation industrielle, la mobilité zéro émission et la production d’électricité.

Bien que décentralisé, le stockage de l’hydrogène pour les besoins de l’industrie justifiera de grandes capacités. Le projet Hybrit, qui vise à produire de l’acier sans combustible fossile en Suède (Bränneberg Fogelström, 2020) et dans le cadre duquel un stockage souterrain de l’hydrogène est prévu, ouvre la voie. D’autres projets verront le jour pour d’autres industries émettrices de gaz à effet de serre.

À première vue, le stockage de l’hydrogène pour la mobilité semble être décentralisé. Mais dans un monde où les véhicules à hydrogène seront utilisés par de nombreux clients et électeurs, les constructeurs et les responsables politiques ne prendront pas le risque d’une crise de l’approvisionnement en hydrogène. Des capacités massives de stockage de l’hydrogène seront construites pour servir de tampon aux capacités de stockage décentralisées. Là encore, le stockage souterrain sera une solution, et ce probablement avant 2030.

L’hydrogène pour la production d’électricité ne deviendra significatif que lorsque les énergies renouvelables intermittentes dépasseront un pourcentage seuil dans le bouquet énergétique. Ce pourcentage dépend des spécificités régionales. Le stockage d’hydrogène pour la production d’électricité pourrait être mis en place en 2040 ou plus tard, en fonction des interconnexions des réseaux électriques.

Le stockage à grande échelle de l’hydrogène sera donc nécessaire pour répondre aux besoins de l’industrie, de la mobilité et de la production d’électricité. Le stockage souterrain dans des cavités salines sera la solution privilégiée, car elle offre des économies de coûts et une flexibilité importantes. Une cavité saline de 100 000 m3 aurait une capacité de stockage d’environ 700 tonnes d’hydrogène, la capacité exacte dépendant de la profondeur de la cavité. Des cavités salines de 300 000 m3 et 600 000 m3 pourraient stocker respectivement 2 000 et 4 000 tonnes d’hydrogène. Ces valeurs sont à comparer aux capacités de stockage en surface, car un réservoir sphérique d’hydrogène liquide ne contient que 200 tonnes.

Pour les très grandes quantités, ou pour les mélanges méthane-hydrogène, la roche poreuse sera une alternative intéressante, car les capacités de stockage dans les réservoirs poreux sont généralement importantes. Par exemple, le champ Leman en mer du Nord britannique a une capacité théorique de stockage d’hydrogène de 833 TWh (Hassanpouryouzband, 2021). Cela correspond à 25 Mtonnes d’hydrogène, soit la capacité de plus de 6 000 grandes cavités salines.

Le nombre de cavités salines à créer pour le stockage de l’hydrogène peut être évalué sur la base des annonces officielles sur les plans relatifs à l’hydrogène. Par exemple, l’objectif de la Communauté européenne pour 2030 est de 40 GW d’électrolyseurs produisant 10 millions de tonnes d’hydrogène renouvelable (Commission européenne, 2020). Des plans ambitieux similaires pour l’hydrogène sont lancés dans le monde entier. Selon le Conseil de l’hydrogène, 90 GW d’hydrogène vert seront produits dans le monde en 2030 (McKinsey, 2021). Dans ses rapports 2020 sur l’hydrogène, l’AIE a estimé que 8 Mtonnes d’hydrogène à faible teneur en carbone seront produites en 2030 (Bermudez, 2020). En supposant que 5 % seulement de cet hydrogène soit stocké dans des cavités salines (même si ce pourcentage sera probablement plus élevé compte tenu des statistiques sur le gaz naturel, puisqu’environ 10 % de la consommation de gaz naturel passe par le stockage souterrain dans le monde, et jusqu’à 20 % en Europe), quelque 200 à 600 cavités salines seront créées dans le monde d’ici 2030.

Sauf nouvelles normes de conception, le CAPEX des cavités salines et des réservoirs de roche poreuse pour l’hydrogène devrait rester similaire à celui du stockage souterrain du gaz naturel. Les solutions de cavités creusées seront plus coûteuses que les solutions de cavités salines, car la méthode d’excavation par forage et dynamitage n’est pas en mesure de concurrencer la méthode de lixiviation pour l’extraction du sel. Les revêtements génèrent également des coûts supplémentaires, tant au niveau de l’approvisionnement que de l’installation. Ainsi, les coûts d’une LRC sous pression pour l’hydrogène ou l’ammoniac devraient être de 50 à 100 % plus élevés que ceux d’une cavité rocheuse sans revêtement, tandis que les coûts d’une LRC cryogénique pour l’hydrogène devraient être 100 % plus élevés que ceux d’une cavité rocheuse sans revêtement.

Le stockage de l’hydrogène à grande échelle est nécessaire pour relever les défis futurs en matière d’énergie et de transition environnementale. L’hydrogène sera principalement utilisé pour la décarbonation industrielle, la mobilité zéro émission et la production d’électricité zéro émission. Il servira dans un premier temps à décarboner l’industrie et la mobilité, pour lesquelles un stockage souterrain sera nécessaire d’ici quelques années. Le stockage souterrain d’hydrogène pur pour la production d’électricité verra également le jour, mais la demande à grande échelle n’interviendra que plus tard, selon toute vraisemblance après 2040. Entretemps, les industries du gaz et de la production d’électricité utiliseront un mélange méthane-hydrogène, bien avant 2040. Le mélange méthane-hydrogène atteindra progressivement 20 % d’hydrogène, voire plus, et sera stocké sous terre, principalement dans des réservoirs de roche poreuse.

Les cavités salines représenteront probablement la plus grande part des besoins de stockage souterrain, suivies par les réservoirs de roche poreuse, notamment pour les mélanges méthane-hydrogène. Lorsque la technologie sera prête, les cavités creusées trouveront leur place dans la chaîne de valeur pour le commerce international (ammoniac, hydrogène liquide) ou lorsqu’il s’agira de stocker de l’hydrogène pur dans des lieux dépourvus de sel.

Les efforts de R&D varient pour ces différentes techniques. Les cavités salines et les réservoirs de roche poreuse sont prêts à être commercialisés. Les recherches actuelles visent à approfondir nos connaissances et à établir des normes. Des démonstrateurs peuvent être nécessaires ici et là pour répondre à des questions locales spécifiques et rassurer les décideurs locaux, mais aucun obstacle n’a été identifié dans l’ensemble.

Les techniques des cavités creusées – pour l’hydrogène sous pression, les substituts sous pression (comme l’ammoniac) ou l’hydrogène liquéfié – nécessiteront quelques années de développements techniques. Les cavités correspondantes seront dotées de revêtements. Les cavités rocheuses avec revêtement (LRC) pour l’hydrogène ou l’ammoniac sous pression pourraient être prêtes à la commercialisation dans un avenir proche. Les LRC pour l’hydrogène liquide présentent de plus grandes difficultés en raison de la très basse température impliquée (-253 °C).

Ces techniques de cavités creusées resteront plus coûteuses que les cavités salines et les réservoirs de roche poreuse. Toutefois, en raison de leur adaptabilité géologique, des solutions de cavités creusées seront nécessaires pour compléter les possibilités de stockage de l’hydrogène.

Une partie du travail exposé dans cet article a été financée en partie par le projet Hystories. Ce projet a reçu un financement de Fuel Cells and Hydrogen 2 Joint Undertaking, dans le cadre de la convention de subvention n° 101007176. Cette entreprise commune bénéficie du soutien du programme de recherche et d’innovation Horizon 2020 de l’Union européenne, et de Hydrogen Europe et Hydrogen Europe Research.