Les cavités minées de stockage d’hydrocarbures ont d’abord été conçues et développées aux États-Unis dès les années 1950. À cette époque, la technologie était purement minière, et les cavités étaient de type « chambres et piliers », classique dans l’industrie minière. Ces cavités souterraines étaient conçues pour stocker des hydrocarbures liquides ou faiblement pressurisés comme le GPL, en n’utilisant que l’étanchéité intrinsèque de la roche hôte pour assurer le confinement du produit. Les géologues et les ingénieurs ont donc recherché et réalisé des cavernes dans des massifs rocheux à très faible perméabilité (typiquement avec une conductivité hydraulique inférieure à ~ 10-8 m/s à l’échelle du massif) tels que des schistes ou des roches carbonatées à faible perméabilité comme des calcaires, des dolomies ou des craies compactes qui représentaient les types de roches parfaits pour atteindre cet objectif. Ces cavités étaient aussi suffisamment profondes pour que les pressions interstitielles dans la roche (pressions exercées par l’eau naturellement présente dans la roche) soient supérieures à la pression du produit stocké, ce qui venait compléter favorablement l’étanchéité intrinsèque de la roche sans toutefois nécessairement satisfaire pleinement le critère de confinement hydrodynamique. Ce critère de confinement hydrodynamique (voir ci-dessous) ne sera développé que quelques décennies après.

La première cavité de stockage de GPL construite en France a été développée sur ce concept importé des États-Unis au milieu des années 1960 par Fenix & Scisson. Mais les capacités de stockage de ce type de cavités restent modestes (de l’ordre de quelques dizaines de milliers de m3). De plus, de par le recours au principe d’étanchéité intrinsèque, cette technique ne peut être développée dans un environnement géologique dans lequel la perméabilité du massif est notable, ce qui est souvent le cas.

Grâce à l’évolution des équipements d’excavation et au développement de la mécanique des roches, un nouveau concept de grandes cavernes pour le stockage des hydrocarbures en cavités minées non revêtues a pu voir le jour, d’abord en Europe du Nord (grâce à de bonnes conditions géologiques) puis en France. Le stockage dans des cavernes en chambres et piliers a donc fait majoritairement place au concept de stockage dans des grandes galeries longitudinales dont les sections peuvent atteindre 600 m2 sur plusieurs centaines de mètres.

Le concept de confinement hydrodynamique a marqué un tournant dans la conception des cavités minées non revêtues pour le stockage d’hydrocarbures, les rendant beaucoup plus adaptables à une grande variété de conditions géologiques, y compris les roches fracturées, ce qui n’était pas le cas dans le concept précédent. Ainsi, de nombreux milieux géologiques (roches sédimentaires, volcaniques, plutoniques, métamorphiques) sont devenus des candidats favorables à la création de cavernes de stockage, renforçant l’intérêt pour cette technologie de stockage souterrain.

La stabilité des cavités de stockage est assurée par des méthodes classiques de support par béton projeté (de préférence fibré) et de renforcement par boulonnage (boulons en acier ou en fibre de verre) mis en place à l’avancement. L’épaisseur de béton projeté, le nombre et la longueur des boulons ainsi que les caractéristiques des matériaux à utiliser sont définis en fonction de la qualité géotechnique du massif. Cette qualité est évaluée en temps réel à l’avancement des travaux par une cartographie (ou « mapping ») géologique et s’appuie sur des méthodes empiriques éprouvées (Q-system ou RMR par exemple) pour l’évaluer. Localement, un support plus lourd, voire un pré-support, peut s’avérer nécessaire (cintres, anneaux épais de béton projeté renforcé, voûte parapluie) pour assurer la stabilité à long terme des galeries, notamment dans des zones de failles ou des zones fortement fracturées.

Afin de limiter la quantité d’eau à gérer dans les cavités souterraines, des injections au rocher sont réalisées à l’avancement pendant les travaux d’excavation dans les zones les plus perméables.

Geostock a été impliqué dans la grande majorité des cavités minées réalisées de par le monde depuis les années 1980.

Récemment, le développement de concepts de stockage en cavités minées revêtues (Lined Rock Cavern en anglais) s’est avéré pertinent pour :

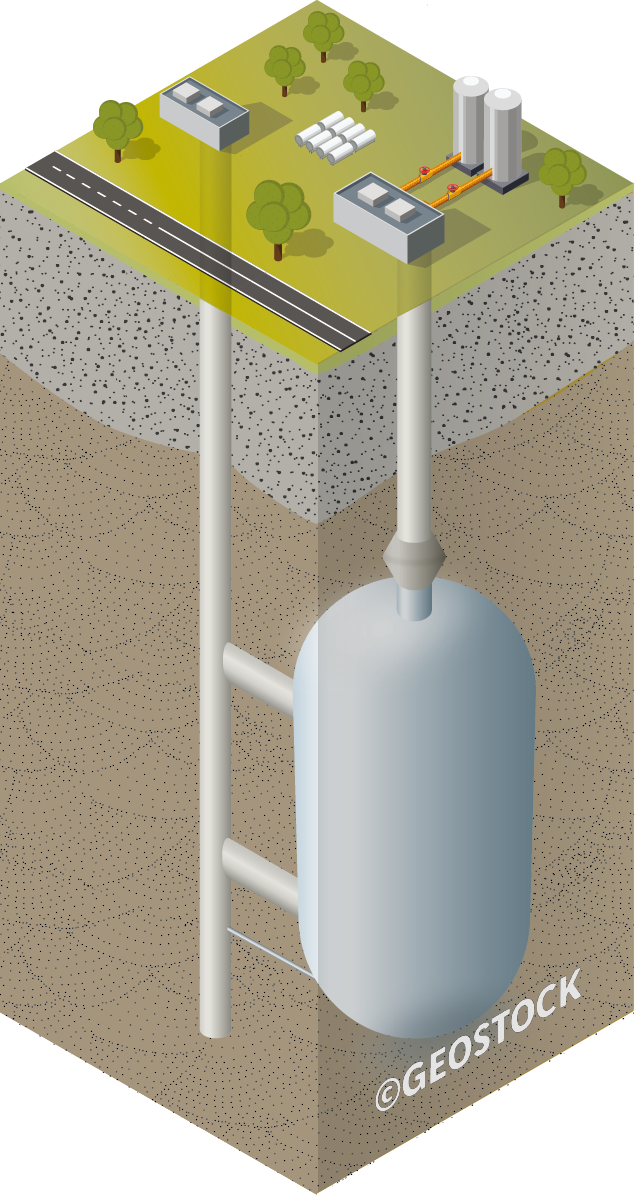

Dans le cas du stockage des produits gazeux à haute pression (initialement du gaz naturel, mais aujourd’hui de l’hydrogène ou de l’air comprimé), la pression maximale envisagée peut varier entre 10 et 20 MPa suivant la nature de la roche. Le concept de confinement hydrodynamique nécessiterait des profondeurs prohibitives pour un tel niveau de pression en cavité,une membrane en acier est donc nécessaire pour assurer l’étanchéité du produit tout en gardant une profondeur de stockage standard pour les cavités minées, de l’ordre de la centaine de mètres. Pour une pression maximale d’exploitation donnée, la profondeur de la cavité souterraine est dimensionnée de telle sorte que la pression en cavité ne risque pas de soulever le terrain (concept de uplift). L’architecture du stockage souterrain dépendra de la capacité massique à stocker et peut être constituée de stockages verticaux (en puits ou en silos) pour les volumes faibles ou modérés ou en tunnels horizontaux pour les plus gros volumes. Geostock s’investit actuellement pour développer des solutions technico-économiques les plus optimisées pour le stockage d’hydrogène gazeux à haute pression en cavités minées revêtues.

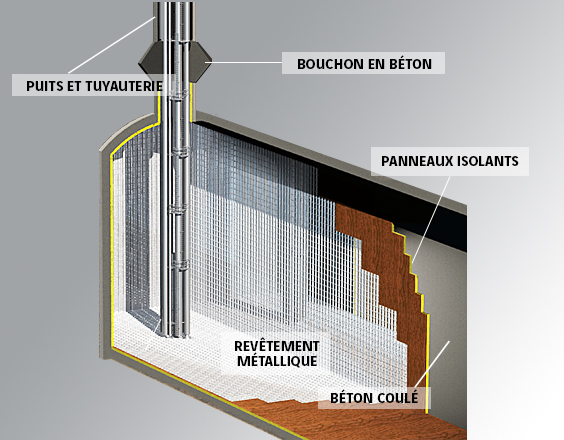

Dans le cas du stockage cryogénique en cavités minées revêtues (stockage d’amoniaque ou stockage tampon de CO2), un revêtement constitué d’une membrane gaufrée en inox assurant l’étanchéité du stockage et d’une couche de mousse de polyuréthane posée sur un voile béton permet d’isoler le rocher des chocs thermiques. Un système de drainage constitué d’un réseau de forages placé environ 10 à 15 m sous les galeries de stockage permet de désaturer le massif avant la mise en place du revêtement et d’éviter les arrivées d’eau sur celui-ci ainsi que les surpressions dues à la formation de lentilles de glace lors de la phase préliminaire d’exploitation du stockage. La profondeur de stockage est telle que la zone gelée au-dessus du stockage reste suffisamment éloignée de la surface. Ceci conduit à placer la clé de voûte des galeries de stockage à environ 50 m de profondeur. Une cavité pilote a été réalisée et testée (en azote liquide) en Corée du Sud dans le cadre d’un partenariat entre Geostock, Saipem et SKEC prouvant la faisabilité du concept et l’exploitation de ce type de stockage. Le concept permet de stocker des volumes importants de gaz naturel et un taux d’évaporation du produit (boil-off rate) faible par rapport au stockage de GNL en bac de surface.

Un concept alternatif a été développé afin de stocker des produits gazeux à haute pression (initialement du gaz naturel). La pression maximale envisagée est de l’ordre de 20 MPa. Le concept de confinement hydrodynamique nécessiterait des profondeurs prohibitives pour un tel niveau de pression en cavité. Une membrane en acier est donc nécessaire pour assurer l’étanchéité du produit tout en gardant une profondeur de stockage standard pour les cavités minées, de l’ordre de la centaine de mètres. Pour une pression maximale d’exploitation donnée, la profondeur de la cavité souterraine est dimensionnée de telle sorte que la pression en cavité ne risque pas de soulever le terrain (concept de uplift). L’architecture du stockage souterrain dépendra de la capacité massique à stocker et peut être constituée de stockages verticaux (en puits ou en silos) pour les volumes faibles ou modérés ou en tunnels horizontaux pour les plus gros volumes. La membrane en acier doit être dimensionnée afin de reprendre les déformations du massif sous l’effet des variations de pression relativement importantes dans la cavité et résister aux effets de fatigue en raison des cycles d’exploitation. Geostock s’investit actuellement pour développer des solutions technico-économiques les plus optimisées pour le stockage d’hydrogène gazeux à haute pression en cavités minées revêtues.

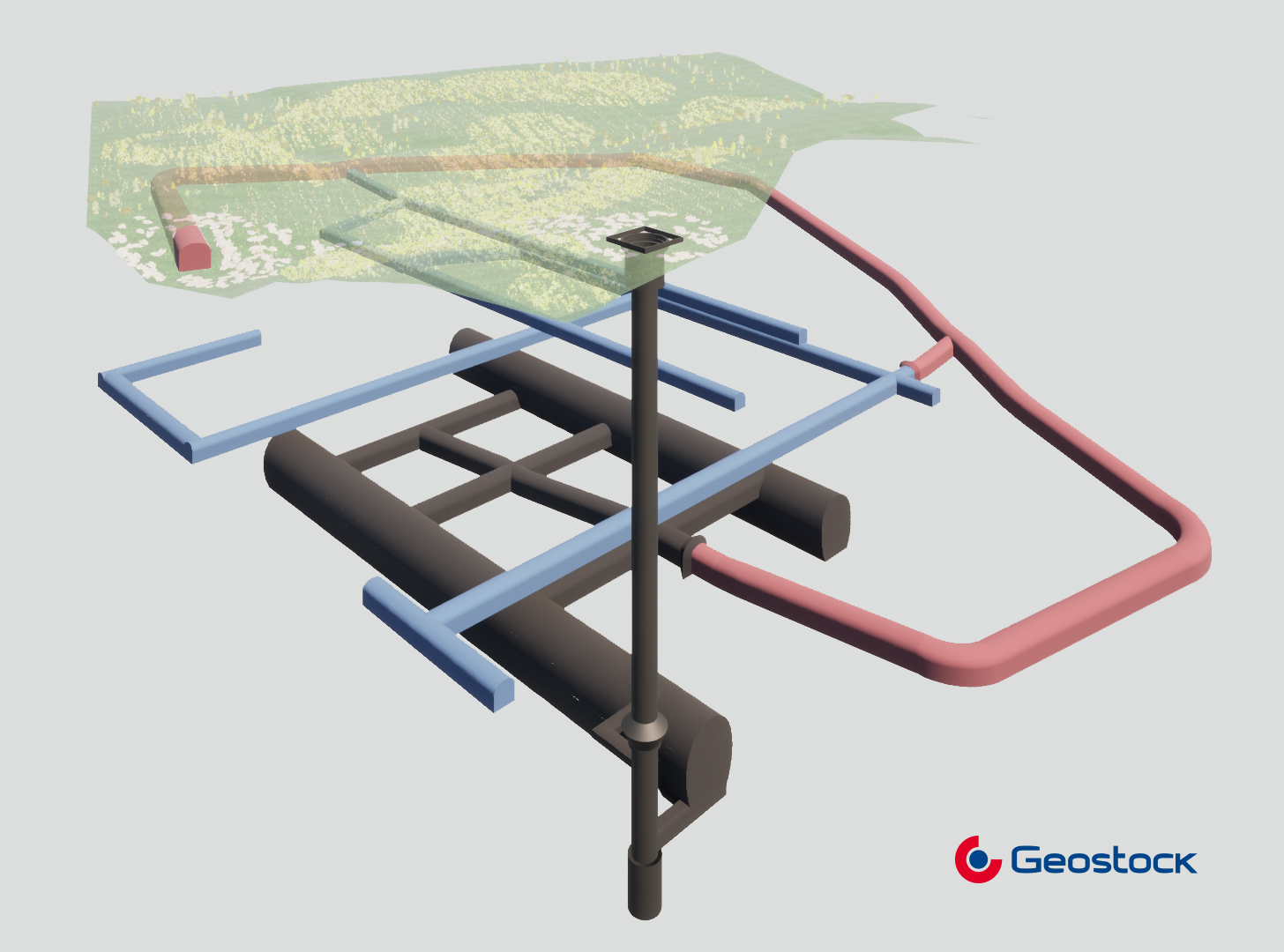

Quelle que soit la technologie de cavité minée revêtue, des conduites verticales permettent de faire circuler les produits stockés entre la caverne et la surface. Des pompes sont installées au fond de la caverne à cet effet. Si la cavité n’est pas revêtue, il convient d’évacuer régulièrement l’eau d’infiltration (ou eau d’exhaure). Ceci est réalisé par des pompes de fond et des canalisations verticales généralement dédiées à cette fonction. Ces différentes lignes, auxquelles s’ajoutent des lignes d’instrumentation, sont généralement regroupées dans un puits de grand diamètre.

Les cavités minées non revêtues nécessitent également des installations pour traiter le produit avant son expédition et pour traiter l’eau d’exhaure. Les équipements de surface incluent également des bancs de comptage.